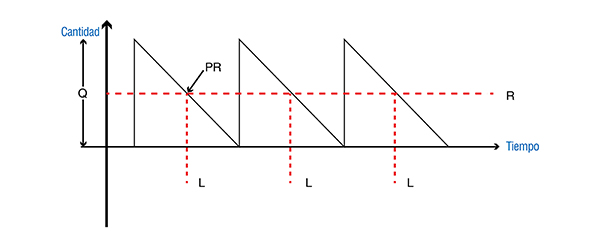

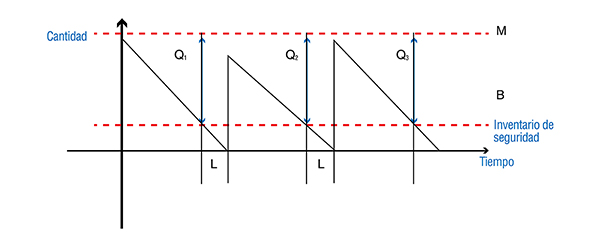

En una gran variedad de casos prácticos la reposición por parte de los proveedores tiene lugar en ciclos o periodos fijos (por ejemplo: cada semana, cada mes, cada trimestre). Esta práctica es atractiva cuando los pedidos necesarios son de bajo volumen y son repartidos desde un almacén central bajo una política de rondas de entrega. Otra razón para el uso de este modelo se debe a la periodicidad de la producción o a los ciclos de producción de la empresa o a los procesos de producción y entrega de los proveedores. La figura siguiente muestra la operación de un modelo de gestión de inventarios de revisión periódica (intervalo fijo, cantidad variable).

Figura 2. Sistema de revisión periódica

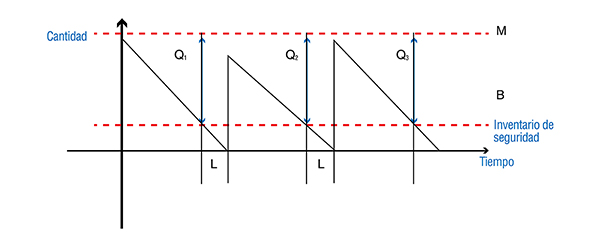

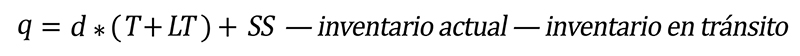

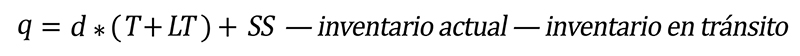

Al final del periodo de revisión se hace un conteo del inventario existente y se determina la cantidad a ordenar. De acuerdo a la figura anterior, si se hace un pedido en el tiempo T1, será necesario pedir suficiente inventario para cubrir el consumo hasta el tiempo T4; es decir, que se cubra la demanda que ocurre durante la suma del periodo de revisión y el tiempo de entrega del proveedor. La próxima revisión no tendrá lugar hasta el periodo T3. El cálculo del tamaño del pedido en el punto de revisión se podrá realizar mediante la siguiente ecuación.

Donde:

d: demanda promedio, velocidad de consumo o velocidad de uso del inventario medida en unidades/tiempo (ejemplo: unidades/mes; unidades/semana; unidades/día; unidades/hora; etc.).

T: periodo de revisión medido en días, semanas, meses, etc.

LT: lead time o tiempo de espera del proveedor medido en días, semanas, meses, horas, etc.

SS: safety stock (stock de seguridad) medido en unidades de inventario.

Inventario actual: inventario físico actual medido en unidades.

Inventario en tránsito: inventario abastecer los conductos que ligan a la compañía con sus proveedores y sus clientes.

En promedio la cantidad que se pide será igual a la demanda durante el periodo de revisión. Por lo tanto, si el periodo de revisión es de cuatro semanas en lugar de una semana, el promedio del inventario será cuatro veces mayor. En el sistema de revisión periódica lo importante no es el tamaño del pedido sino la magnitud del periodo de revisión la cual afecta el tamaño de la orden.