Introducción y desafíos

En la actualidad, basta con observar a tu alrededor para ver el funcionamiento de varios motores eléctricos, como los presentes en la licuadora, los carros a control remoto, las bandas transportadoras de una industria alimenticia con diferentes caballos de fuerza (HP), así como motores más reducidos, por ejemplo, los usados en las prótesis de algunas extremidades. No obstante, sin importar si son grandes o pequeños, o bien, si se emplean para molienda, para mover un vehículo o para darle dinamismo a una prótesis, todos necesitan de un control; de hecho, todo esto es posible gracias a controladores diminutos que se construyen con semiconductores de potencia.

En la actualidad, basta con observar a tu alrededor para ver el funcionamiento de varios motores eléctricos, como los presentes en la licuadora, los carros a control remoto, las bandas transportadoras de una industria alimenticia con diferentes caballos de fuerza (HP), así como motores más reducidos, por ejemplo, los usados en las prótesis de algunas extremidades. No obstante, sin importar si son grandes o pequeños, o bien, si se emplean para molienda, para mover un vehículo o para darle dinamismo a una prótesis, todos necesitan de un control; de hecho, todo esto es posible gracias a controladores diminutos que se construyen con semiconductores de potencia.

Al ponerse en marcha, los motores de alta energía tienen un pico de corriente de arranque que suele oscilar entre cinco y siete veces el valor del amperaje nominal; este excedente es penalizado por las compañías de suministro eléctrico, así que todas las empresas procuran atenuarlo mediante variadores, arrancadores suaves, rectificadores o inversores de potencia, los cuales están conformados por semiconductores de potencia en arreglos de diodos, tiristores o interruptores de control. Los diferentes dispositivos existentes entregan datos sobre el estado del motor y su funcionamiento, lo que permite colocarlo en un lazo de control para modificar la amplitud y frecuencia de su señal de alimentación; esta medida hace posible cambiar la velocidad o torque de su eje rotativo (Moutinho, 2022).

Algunos de los desafíos para el control de motores son los diferentes tipos de comunicación con toda la red de trabajo, así como la alimentación continua a la etapa de control para lograr mantener el estado del motor en todo momento; asimismo, los espacios son muy importantes, ya que la tendencia es usar el menos posible, así como mejorar la calidad de la energía y establecer un sistema confiable.

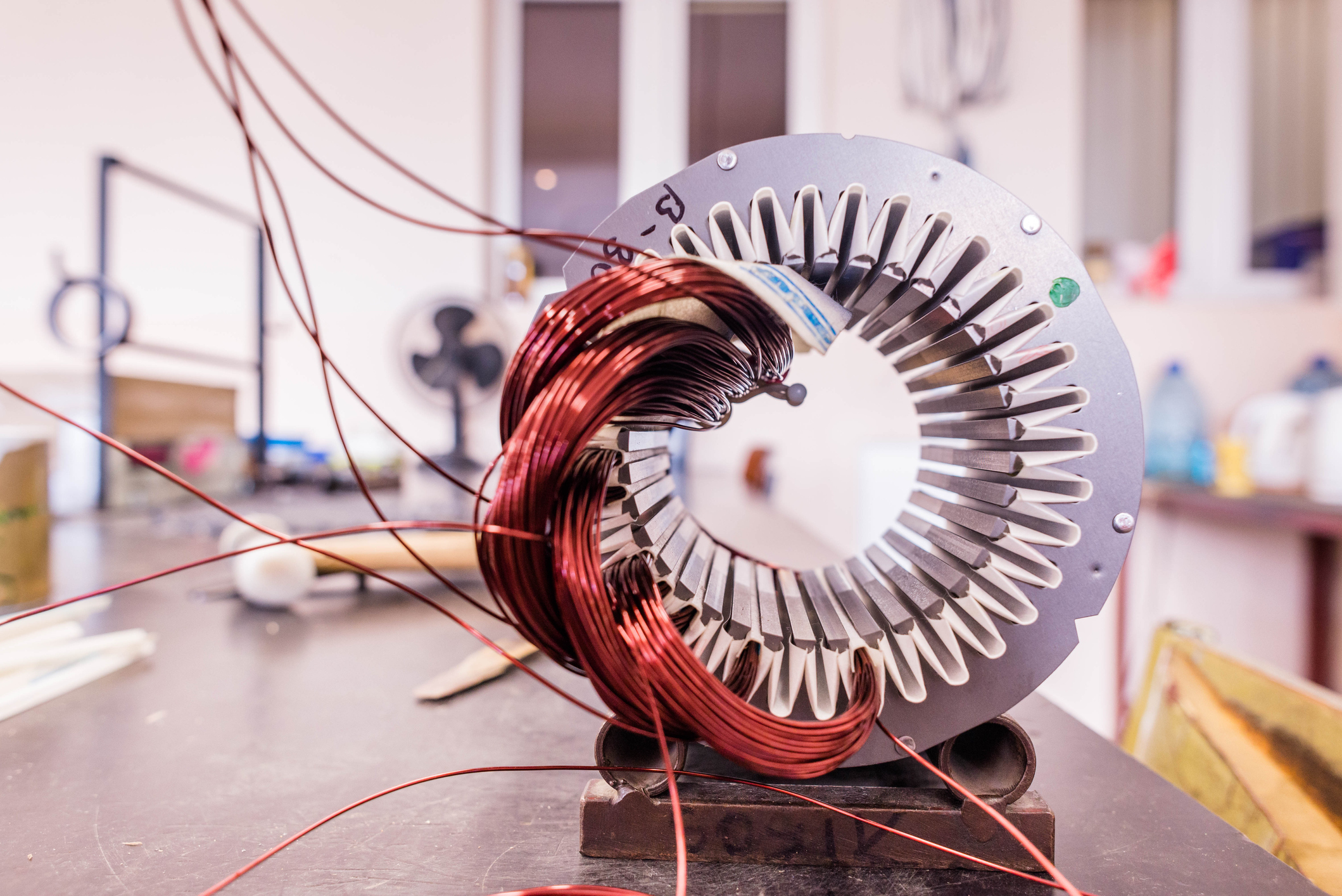

Figura 1. Partes de un motor eléctrico de corriente alterna (CA).

Existen tres principales componentes usados para el control de motores eléctricos:

- Diodos. Dispositivos de dos terminales llamadas ánodo (positivo) y cátodo (negativo), los cuales únicamente funcionan a través del sistema de potencia y permiten dirigir la corriente en un solo sentido.

- Tiristores. Se activan a través del sistema de control, pero pueden desactivarse por medio del de potencia; entre los más conocidos, se encuentran los SCR (rectificador controlador de silicio) y los TRIAC, compuestos por dos SCR interconectados. Estos se activan desde GATE (puerta o compuerta) y se desactivan por el comportamiento de la alimentación o por una red de conmutación forzada.

- Interruptores controlables. Se activan y desactivan por la señal de los controles, como del transistor BJT, MOSFET e IGBT; además, se tiene el dominio total sobre ellos por medio de las señales de voltaje o de corriente en sus terminales de base o de puerta, según sea el caso.

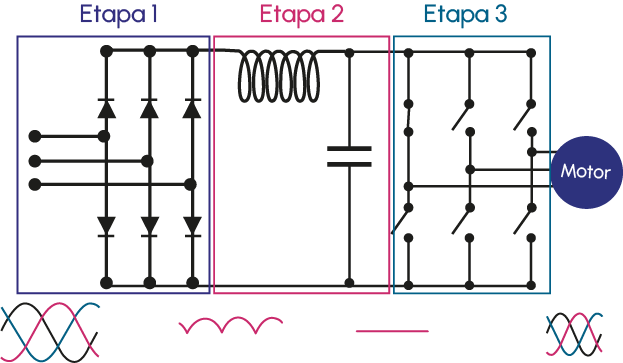

Los variadores de frecuencia son dispositivos que, al usar los componentes mencionados anteriormente, permiten manipular el troque o la velocidad de los motores. Como explica Vaello (s.f.), estos elementos constan de las siguientes etapas:

Figura 2. Etapas de los variadores de frecuencia.

Fuente: Vaello, J. (s.f.). Funcionamiento convertidor de frecuencia. Recuperado de

https://automatismoindustrial.com/curso-carnet-instalador-baja-tension/d-automatizacion/1-7-arrancadores-electronicos-y-variadores-de-velocidad/funcionamiento-convertidor-de-frecuencia/

Etapa 1. Se le llama rectificación a la sección formada por puentes de diodos, los cuales permiten pasar de corriente alterna (CA) a continua (CC).

Etapa 2. Formada por un filtro LC, ayuda a obtener una señal de corriente continua lo más plana posible, es decir, se elimina el rizado.

Etapa 3. Esta sección está formada por interruptores, los cuales se componen de transistores IGBT que modulan la tensión y frecuencia de la señal que llega al motor mediante una PWM.

Existen varios fabricantes y tipos para el control de motores, por lo que deben seleccionarse dependiendo del uso que se le dará al dispositivo, de sus características y del medio donde se instalará; no obstante, sin importar cuál sea el proveedor del variador, rectificador o arrancador suave, internamente todos están diseñados con elementos semiconductores, ya que siempre han ayudado a la electrónica de potencia a reducir costos y espacio (ABB Drives, 2020).

Control de velocidad variable

Durante el diseño de una línea de ensamblaje, se necesitan conocer la velocidad de producción, su demanda o su tipo de formato, pues estos factores hacen que existan sistemas variables; para lograr dicha comprensión, se requiere tener un sistema de control versátil, del cual dependerán los motores de la planta, ya que inciden principalmente en dos variables: la velocidad y el torque.

Los motores de inducción de CA son elementos de velocidad constante, pero pueden modificarse al conectarse a un VFD (Variable Frequency Drive o variadores de frecuencia), el cual consiste en un dispositivo conformado por semiconductores en varias de sus etapas.

El inversor de corriente es otro elemento que también ayuda a controlar la frecuencia y voltaje suministrados a motores de CA; además, consta de tres etapas conformadas por rectificadores controlados por silicio (SCR), tiristores conmutados por puerta (GCT) y tiristores conmutados por puerta simétrica (SGCT). Su función, en conjunto con las tres secciones, consiste en cambiar el voltaje de corriente alterna a continua. El inversor de voltaje realiza una tarea similar, sin embargo, implica una diferencia fundamental: para realizar la conversión de CA a CC, usa puentes rectificadores de diodos, así como condensadores para mejorar la señal y almacenar energía

El inversor de corriente es otro elemento que también ayuda a controlar la frecuencia y voltaje suministrados a motores de CA; además, consta de tres etapas conformadas por rectificadores controlados por silicio (SCR), tiristores conmutados por puerta (GCT) y tiristores conmutados por puerta simétrica (SGCT). Su función, en conjunto con las tres secciones, consiste en cambiar el voltaje de corriente alterna a continua. El inversor de voltaje realiza una tarea similar, sin embargo, implica una diferencia fundamental: para realizar la conversión de CA a CC, usa puentes rectificadores de diodos, así como condensadores para mejorar la señal y almacenar energía

Asimismo, en la parte de inversión, se usan varias clases de semiconductores, como interruptores (tiristores y transistores), los cuales permiten realizar el cambio a una señal PWM (Pulse Width Modulation); esta última supone una modulación de ancho de pulso y, a grandes rasgos, sirve para controlar la cantidad de energía que se entrega a un componente. De esta manera, se encarga de regular la velocidad.

El método Ward Leonard, creado en 1981 y muy útil para sus tiempos, requiere de mucho espacio, ya que se controla un motor de CC conectado a un generador CC; esto permite que la conexión del generador con un motor regule la aplicación de voltaje a la armadura del dispositivo a controlar. A pesar de sus inconvenientes, se sigue utilizando en diversas aplicaciones, pues cuenta con un frenado regenerativo (CIRCUIT GLOBE, s.f.).

Motores a pasos

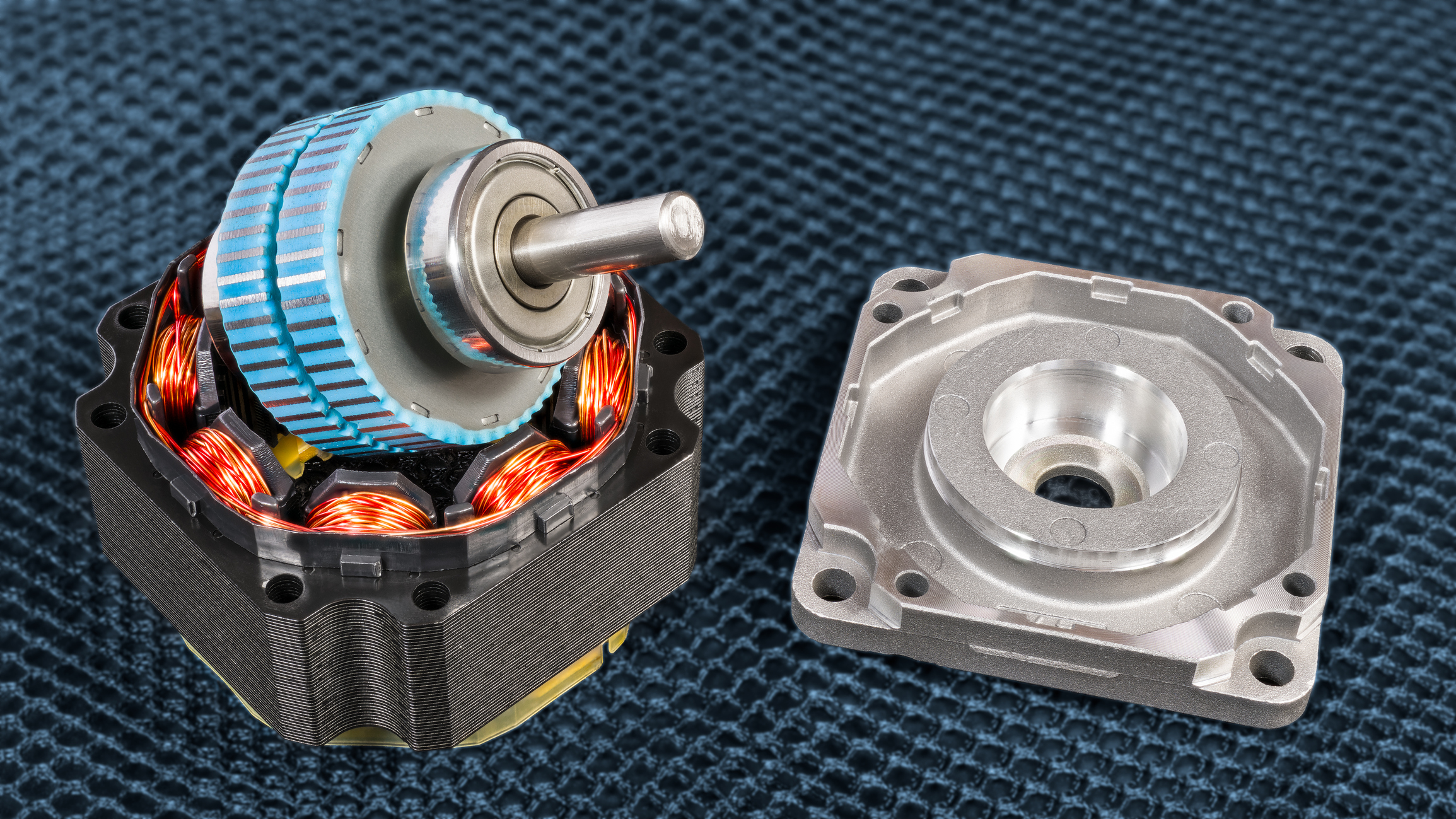

Estos dispositivos se encuentran conformados por un rotor (parte móvil) y un estator (parte estacionaria); en el caso del primer componente, está colocado sobre un eje que le permite girar debido al campo magnético generado. La peculiaridad del motor a pasos es que permite un control de la posición de la flecha de 0° a 360°, así que puede tener bajo o alto torque dependiendo del arreglo de engranes al que esté acoplado; asimismo, su desplazamiento obedece a la cantidad de bobinas con las que cuente.

Los motores a pasos se clasifican según su construcción y el número de fases, las cuales están sujetas a su aplicación (Moutinho, 2022):

- Motor a pasos híbrido. Es de los más usados, consta de dos imanes permanentes magnetizados axialmente, así como de dos anillos con ranuras que forman los dientes del rotor.

- Motores unipolares y bipolares. En su nombre se menciona el número de devanados del motor, ya sea de una fase (que funciona con una polaridad) o dos fases (con dos polaridades); esto provoca que la dirección de flujo de las bobinas sea variable y, además, permite transmitir la energía desde el inicio de una hasta el final de la otra.

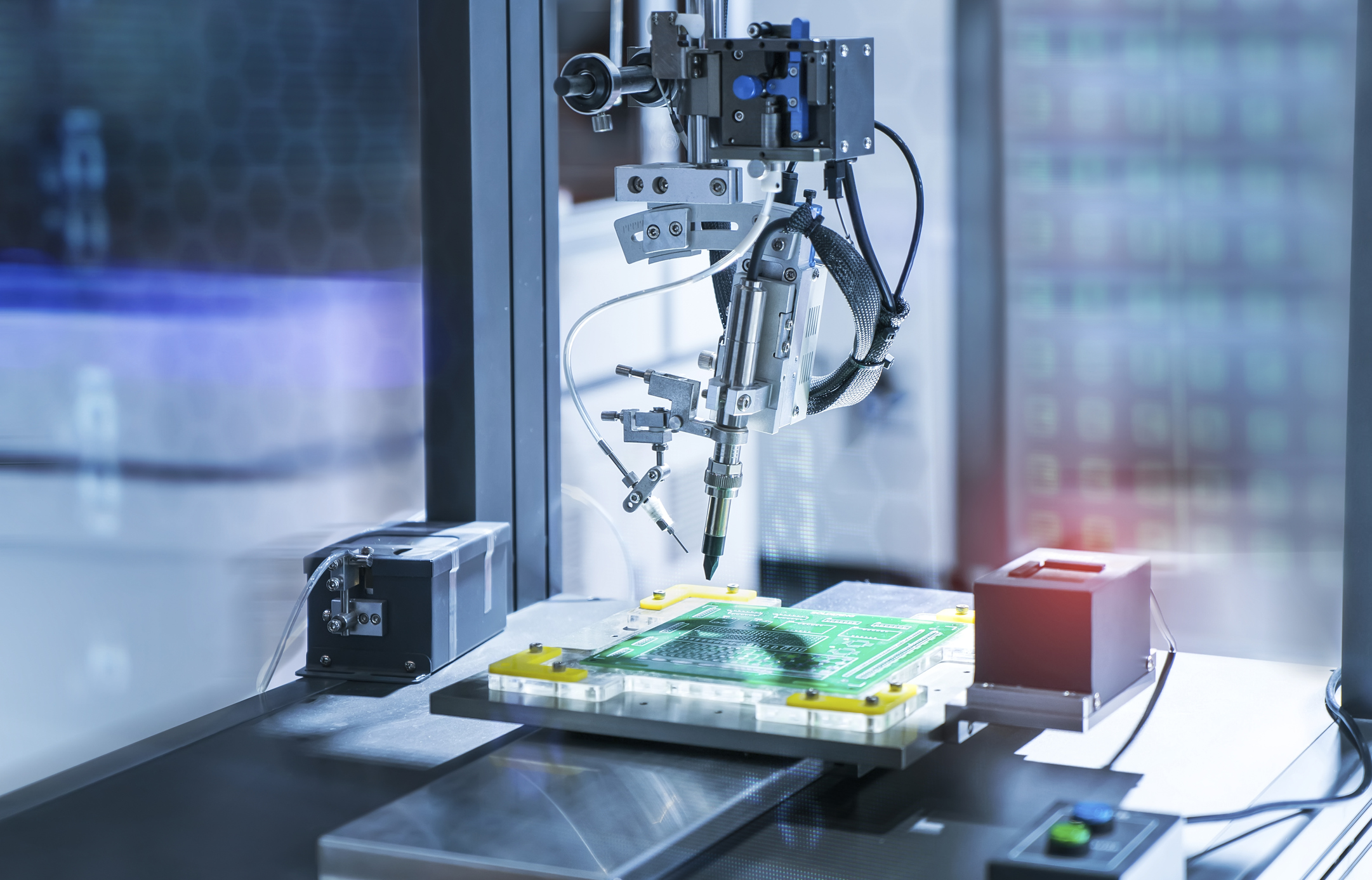

El mejor motor a pasos no puede funcionar sin un correcto sistema de control, el cual se consigue a través de microcontroladores y circuitos formados por semiconductores, ya que permiten suministrar la energía y control necesarios; en este sentido, los motores a pasos no solo requieren de energía mientras están en movimiento, también la necesitan para mantener su posición. Por ejemplo, en un motor bipolar, se necesita hacer un cambio de dirección del flujo magnético, pero esto solo se logra mediante un arreglo de puentes con transistores; estos ya se encuentran en circuitos integrados, los cuales incluyen dos puentes de transistores, sistemas de protección y compuertas lógicas para un mejor control. Cabe señalar que todos estos elementos se encuentran reunidos en un circuito integrado.

Figura 3. Rotor y estator de un motor a pasos.

Motores de corriente continua y servomotores

El motor de corriente continua está formado por un rotor, un estator y devanados que generan un campo magnético, el cual controla el sentido de giro de su eje; adicionalmente, mediante un conmutador que modifique la polaridad de la tensión aplicada a los devanados, se puede invertir la dirección del flujo de corriente en el dispositivo. El sentido de giro de estos motores se controla al invertir la polaridad; mientras tanto, para controlar su velocidad, se tiene que retroalimentar la señal mediante un sensor o codificador que regule su tensión.

Los motores de CC se dividen principalmente por su excitación (independiente o autoexcitado, es decir, que utilizan electroimanes en el estator) y su tipo de devanado (serie o compuesta).

Por su parte, los servomotores son elementos diseñados para convertir energía eléctrica en mecánica, ya que alcanzan una gran potencia gracias al mecanismo que los integra, el cual se compone de un motor CA o CC y de un sistema de control de lazo cerrado; este último proporciona la velocidad, torque y posición angular deseados por el sistema.

Con el paso del tiempo, a través del uso de semiconductores, el control de motores se ha vuelto más compacto y preciso, sin importar su aplicación, ya sea en procesos industriales o en los empleados día con día en impresoras, en el zoom de una cámara o al subir la ventana del auto.

La selección de un motor depende de su uso, así que se puede elegir uno a pasos o un servomotor para obtener una mejor posición angular; además, se puede utilizar un variador para reducir su corriente de arranque.